TWh时代,追求极限制造的锂电池企业对生产环节的高品质管控及安全要求越来越严苛,亟需寻求各种提质增效的“良方”。

为制成不同尺寸的电池,经过涂布、辊压之后的极片需要经过分切、冲裁等工序,在这个过程中,极片的切割边缘容易产生毛刺。毛刺过长容易刺穿隔膜,导致正负极接触引发短路,造成电池性能下降,甚至引发起火等安全问题。

固疾难消的原因在于行业内欠缺经过验证的、行之有效的检测手段。即使是过长的毛刺也只有几微米,肉眼基本不可见,分布密度小且分布位置不可控,检测难。2023年以前,极片毛刺的检测多依靠电镜显微镜进行离线抽检,也无法有效地把控产品质量。

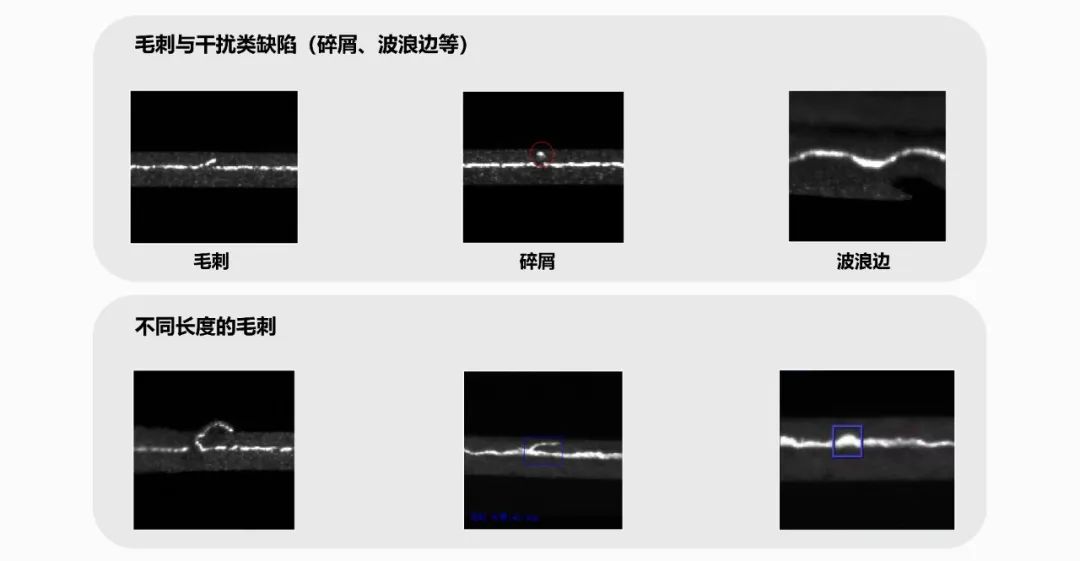

毛刺示意图(注:示意图来源于网络)

既要完成缺陷检测,又不能影响整体产能,在线全检无疑是最佳解决方案。要在高速生产状态下稳定检出并精准识别微米级的毛刺,同时还要综合考量空间、投入等因素,困难重重。

作为国内较早进入机器视觉领域的企业之一,凌云光始终秉持自主创新的研发理念,相继攻克了计算成像、精准成像等诸多难题,将前沿研发成果不断转化为解决客户实际问题的落地方案。面对毛刺检测难题,凌云光推出锂电池毛刺在线全检系统及相关解决方案,破解行业难题。

凌云光自主研发的高速自适应追焦系统能提升成像系统景深,在高分辨、大视场、大景深条件下能实现150m/min速度下检测分辨率2μm,极片材料3mm抖动范围内稳定、清晰成像,完成边缘毛刺全检。

自适应追焦动画演示

检测系统界面

解决了看得清的问题,检测系统还需要分得清。

为了保证毛刺缺陷零漏检,检测系统需要严格设置检测参数。但在极片分切、生产过程中还会遇到碎屑、波浪边等干扰类缺陷。只有将毛刺与干扰类缺陷准确分类识别与过滤,才能在保障零漏检的同时降低误检率,避免材料浪费。其次,即使同为毛刺,也有长度的差异,要通过AI识别出毛刺长度,进行分级管控和处理。

F.Brain是凌云光针对工业质检场景自主研发的深度学习AI平台,并已广泛应用到锂电池检测领域。在毛刺检测场景中,先由传统算法结合AI对缺陷进行初筛,再由深度学习AI算法对检出缺陷进行区分,精准识别,最终实现零漏检,误报率低于十万分之一。

抽检合格不代表全部合格,废品仍会流出。以分切工序产生毛刺为例,生产速度为100m/min时,离线抽检首检“合格”后,每班10小时仍会生产数万米废品,即使通过毛刷可以清除掉部分毛刺,一台分切机仍可能产生近万米废品,损失高达数万元。毛刺缺陷漏检严重侵蚀企业利润。

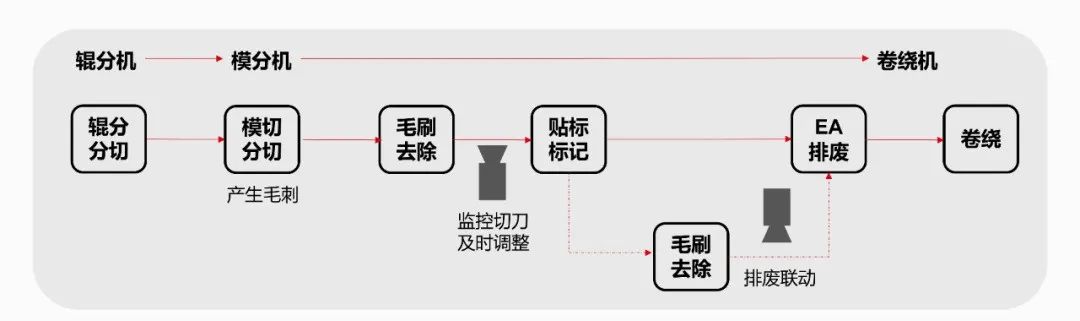

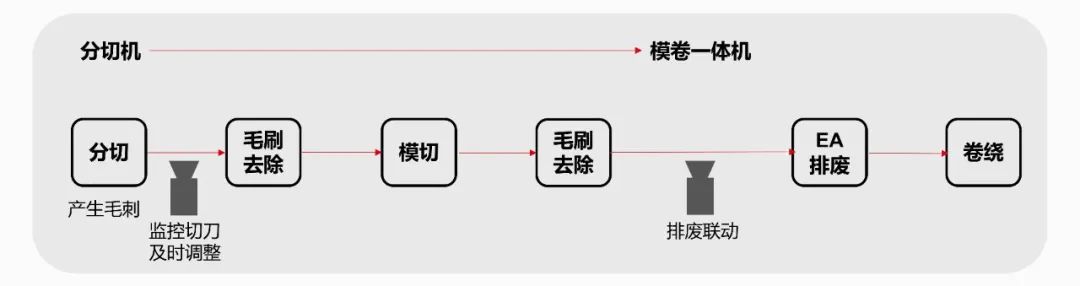

凌云光锂电池毛刺在线全检系统的安装位置一般分为以下两种:

1)安装在毛刷后排废前的位置,经过毛刷去除部分毛刺后再标记,保证标记出的都是还存在的缺陷,节省材料。

2)安装在靠近分切位置处,监控分切状态,早发现早处理,及时修复,避免造成连续废品。

此外,凌云光锂电池毛刺在线全检系统整体设计布局紧凑,安装维护便捷,与辊分机、分切机、模分机、模卷一体机、卷绕机等设备都有成熟的加装方案,能覆盖市面上90%的使用场景,能真正帮助客户从小小毛刺上“抠”出安全,“榨”出利润。

经过近半年的项目合作,凌云光锂电池毛刺在线全检系统通过某行业头部客户验证,并实现批量交付,打通了理论到实践的最后一公里,走在了行业前面。项目过程中,凌云光不仅与客户共同构建了标准验机流程,更积累了成熟的经验。

展望未来,面对锂电池行业未来的新变化、新需求,凌云光将保持技术底色,深入挖掘客户需求,以创新的产品和解决方案助力客户向每一处细节要品质,在每一个环节严管理,实现零投诉目标!

2023-05-15

2024-04-28

2023-05-06

2021-06-07

2023-09-25